Parallelschaltkurven, Parallelkurven-Schrittgetriebe, CF3-Getriebe, Ebenes Rollensterngetriebe

Parallelkurven-Schrittgetriebe stellen eine besondere Form von Kurven-Schrittgetrieben und eine Anwendung von Kurvenscheiben dar.

Gegenüber den ebenfalls sehr verbreiteten Globoidkurven-Schrittgetrieben und den Zylinderkurven-Schrittgetrieben besteht die Besonderheit bei Parallelkurven darin, dass Eingangs- und Ausgangswelle parallel liegen. Antriebs- und Abtriebsachse müssen aber einen Achsabstand ungleich 0 aufweisen.

Die Anordnung erinnert an eine Stirnrad-Verzahnung. Stirnradpaare kennt man für konstante Übersetzungsverhältnisse, sie sind mit Hilfe von Unrund-Zahnrädern aber auch für ungleichmäßige Übertragungsfunktionen berechenbar und herstellbar. Auch bei Unrundverzahnungen muss sich die Steigung der Übertragungsfunktion jedoch immer deutlich von 0 unterscheiden. Mit Stirnrädern sind bei konstanter Antriebsdrehzahl also keine Rasten am Abtrieb möglich.

Dies bietet aber das Parallelkurven-Schrittgetriebe: Schrittbewegungen mit Schaltphase und Rastphase am Getriebeausgang bei parallelen Achsen.

Da die Kurven - als Kernkomponenten der Getriebe - Kurvenscheiben sind, ist ihre Herstellung im Vergleich zu Zylinder- oder Globoidkurven einfach. Denn für die Herstellung werden weder Rundtisch noch Werkzeugschwenkachse benötigt. Es müssen nur zwei Achsen koordiniert verfahren werden.

Zum Vergleich eine Animation für ein Unrund-Zahnradpaar (Antrieb bzw. Eingang links, Abtrieb bzw. Ausgang rechts, Zahnräder durch ihre Wälzkurven dargestellt):

Parallel- bzw. CF3-Getriebe haben einen grundsätzlichen Nachteil: in der Rastphase treten konzeptbedingt relativ ungünstige Übertragungswinkel auf. Je mehr Rollen auf die Ebenen des Rollensterns verteilt werden, desto schlechter wird dieser Übertragungswinkel.

Direkt zu

zur Startseite von Nolte NC-Kurventechnik GmbH

> English version of this page

Varianten

Parallelkurven funktionieren auch mit Innenkurven, d.h. mit innen liegenden Rollen, wie in folgender Animation:

Bei Parallelkurven mit Außenkurvenprofilen drehen Kurve und Rollenstern hauptsächlich gegensinnig, bei Parallelkurven mit Innenkurvenprofilen im Wesentlichen gleichsinnig. Rückdrehungen sind möglich, aber nur sehr begrenzt. Rückwärts-Drehbewegungen verschlechtern den Übertragungswinkel noch weiter, und in diesem Punkt haben Parallelkurven nicht viel Reserve.

Bei Anwendung der kinematischen Umkehr können die Kurven stillstehen, während die Rollensterne wie auf einem Karussell umlaufen:

Eine solche Anordnung ist sehr gut geeignet, um im Durchlaufbetrieb mit mehreren Nutzen, d.h. mit mehreren umlaufenden Rollensternen, hohen Durchsatz zu erreichen.

Normalerweise besteht ein Parallelkurvengetriebe aus zwei Kurvenscheiben, und die Rollen haben alle den gleichen Durchmesser und sind auf dem Rollenstern auf einem einheitlichen Teilkreisdurchmesser in zwei Ebenen gleichmäßig verteilt. Die Rollenkränze beider Ebenen sind um den halben Teilungswinkel gegeneinander versetzt.

Von diesem Standardfall kann man aber im Notfall abweichen, z.B. um Übertragungswinkel oder Krümmungsradius zu verbessern.

Folgende Modifikationen sind denkbar:

- 3 oder mehr Ebenen auf dem Rollenstern und entsprechend viele Kurvenscheiben

- unterschiedliche Rollendurchmesser

- unterschiedliche Teilkreisdurchmesser, auch auf der gleichen Rollenebene

- unterschiedliche Teilungswinkel zwischen den Rollen

Wichtig ist, dass sich die Rollen-Gesamtanordnung nach einer Kurvenumdrehung wiederholt, damit keine Stufen in den theoretischen Kurvenprofilen entstehen. Außerdem muss die Anzahl Kurvenscheiben der Anzahl Rollenebenen entsprechen. Grundsätzlich ist die Standardanordnung zu bevorzugen, weil sie am günstigsten herzustellen und am wenigsten fehleranfällig ist.

Hier eine Animation eines Parallelkurvengetriebes mit 3 Ebenen:

Folgende Animation zeigt eine Getriebevariante mit linearem Antrieb des Parallelkurvengetriebes aus der Relativbewegung des Schlittens gegenüber dem Gestell. Für die Drehung der Kurbel (links) wurde eine konstante Winkelgeschwindigkeit vorgegeben, und die 180-Grad-Schwenkbewegung der Klappe wurde in Form eines Weg-Zeit-Diagramms mit ruckfreien Bewegungsgesetzen definiert. Die Kurvenbahnen wurden so berechnet, dass die Ungleichmäßigkeit der Übertragungsfunktion des Schubkurbeltriebs kompensiert wird.

Anders ausgedrückt: die Drehbewegungen für Kurbel und Klappe wurden vorgegeben, und bei der Kurvenberechnung wurde die Nichtlinearität der Kinematik berücksichtigt.

Unterschnitt

Bei Kurven generell kennt man das Problem des Unterschnitts, wenn die Kurvenflanke sich wegen zu starker Krümmung der Rollenmittelpunktsbahn selbst schneidet und scharfkantig wird. Unterschnitt entsteht in der Regel durch zu große Beschleunigungen am Abtrieb, wobei es aber immer auf die genauen Eingriffsverhältnisse in jedem Kurvenpunkt ankommt.

Das folgende Bild zeigt - mit roten Kreisen markiert - zwei Stellen in einem Parallelkurvengetriebe mit Unterschnitt, der durch zu große Beschleunigungen entstanden ist:

Um diese Art des Unterschnitts zu vermeiden, können z.B. der Teilkreisdurchmesser des Rollensterns, der Rollendurchmesser oder die Beschleunigung im Bewegungsdiagramms der Rollensterndrehung verkleinert werden.

Bei Parallelkurven ist eine weitere Form von Unterschnitt relevant, die durch unzulässig große Geschwindigkeiten am Rollenstern entsteht.

Wenn der Rollenstern zu schnell wird und die Rolle darauf die Kurve im Eingriffspunkt quasi überholt, entstehen Schlaufen, die nicht herstellbar sind.

Ein Bild zeigt ein Beispiel für solch eine Schlaufenbildung. Rot markiert sind die Schlaufen. Die magenta dargestellten Linien überbrücken die nicht brauchbaren Teile des Kurvenprofils. Hier müsste als Kurvenprofil eine Hüllkurve der Schlaufe angenommen werden. Diese Schlaufen-Profile können aber den erforderlichen Zwanglauf im Kurvengetriebe nicht gewährleisten.

Der Grenzfall besteht darin, dass die Rolle im tiefsten Punkt der Kurvenbahn relativ zur Kurve für einen Augenblick stillsteht. Die Rollenmittelpunktsbahn der Kurve hat dann eine Spitze, und das Kurvenprofil eine Ausrundung, die dem Rollenradius entspricht.

Ein drittes Bild zeigt den angestrebten Normalfall: die Rollenmittelpunktsbahnen enthalten keine Schlaufen und keine Spitzen, sondern laufen in Bezug auf den Polarwinkel der Rollenmittelpunkte streng monoton - ohne Rücklaufbereiche oder Haltepunkte - um und haben keine Schnittpunkte mit sich selbst.

Die Kurven in den letzten drei Bildern unterscheiden sich übrigens nur in der maximalen Steigung der Übertragungsfunktion bzw. bei gleicher angenommener Kurvendrehzahl in der maximalen Winkelgeschwindigkeit des Rollensterns.

Um Schlaufen- und Spitzenbildung zu vermeiden, wird der Geradenanteil im Bewegungsabschnitt erhöht. Reicht das nicht aus, oder führt das zu unzulässig hoher Beschleunigung am Rollenstern, verringert man den Teilkreisdurchmesser des Rollensterns.

Auslegung

Bei der Vorauslegung von Schrittgetrieben steht die Frage im Vordergrund, ob eine gewählte Getriebebaugröße mit gegebener Last und Drehzahl funktioniert, und welche Lebensdauer erwartet werden kann. Alternativ wird gefragt, welches Getriebe bei definierter Last und Taktzahl eine bestimmte Lebensdauer erreicht.

Der Anwender möchte erfahren, ob für seine Schrittbewegung ein Schrittgetriebe lieferbar ist und wieviel es kostet. Der Anbieter des Schrittgetriebes möchte - möglichst direkt am Telefon - sofort eine Antwort auf diese Frage geben können.

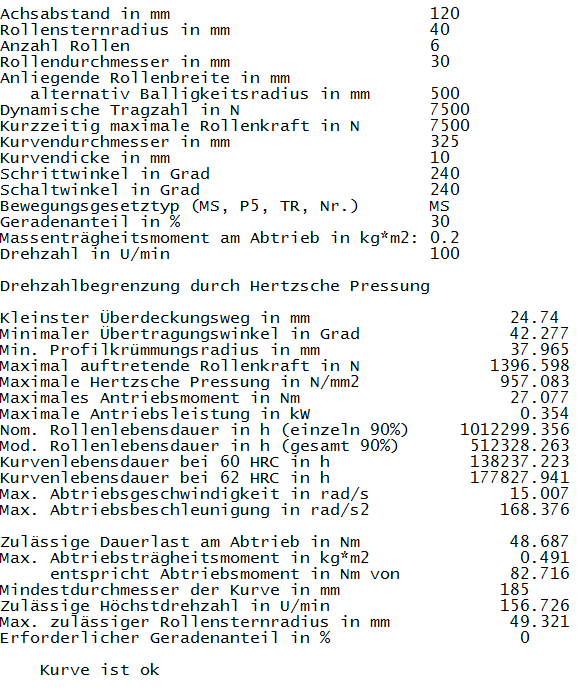

Die Software OPTIMUS MOTUS bietet ein spezielles Auslegungsmodul für Kurven-Schrittgetriebe an. In eine Dialogbox tragen Sie die wichtigsten Parameter ein, z.B. Achsabstand, Rollensternradius, Rollenanzahl, Rollendurchmesser, Rollenballigkeit, dynamische Tragzahl der Rolle, Schrittwinkel, Schaltwinkel, Drehteller-Massenträgheitsmoment, Taktzahl.

OPTIMUS MOTUS prüft das Getriebe und ermittelt die nominelle Lebensdauer von Rollen und Kurve.

Insbesondere werden folgende Werte ermittelt:

Überdeckungsweg

Lauflänge, über die mehrere Rollen im Eingriff sind. Bei Werten unter 0 ist der Rollenstern nicht ständig geführt.

Übertragungswinkel

Der kleinste Übertragungswinkel bewertet die Steilheit der Kurvenbahnen in Bezug auf den Eingriff der Rollen. Generell wird zwar ein Mindest-Übertragungswinkel von 45 Grad empfohlen, bei Parallelkurven kann dieser Grenzwert jedoch kaum eingehalten werden.

Profilkrümmungsradius

Der kleinste Profilkrümmungsradius wird durch den kleinsten Schmiegungskreis-Radius in den konvexen (nach außen gewölbten) Bereichen des Kurvenprofils definiert. Negative Werte weisen auf Unterschnitt hin. In der Praxis reichen meist wenige Zehntel mm für ein akzeptables Kurvenprofil aus.

Maximal auftretende Rollenkraft

Die größte Kraft im Kontakt zwischen Rolle und Kurve.

Maximale Antriebsleistung

Der Spitzenwert der Antriebsleistung in kW.

Rollenlebensdauer

Die nominelle Rollenlebensdauer in Stunden ist besonders interessant für die Auslegung. Diese Lebensdauer wird statistisch von 90 % aller Lager bei den angenommenen Belastungen und Taktzeiten erreicht, ohne Einrechnung von Betriebsfaktoren. Der gesamte Rollenstern fällt aber schon mit einer einzigen Rolle aus, und die Ausfallwahrscheinlichkeit in einer gegebenen Zeit steigt mit der Anzahl Rollen auf dem Rollenstern. Deshalb wird auch eine nominelle Rollenslebensdauer für den Rollenstern insgesamt ermittelt.

Kurvenlebensdauer

Kurvenflanken werden oft auf 60 HRC oder 62 HRC gehärtet, wenn sie hoch belastet sind. OPTIMUS MOTUS schätzt dafür die erreichbare Lebensdauer der Kurvenflanke in Bezug auf Pittingbildung ab.

Maximale Abtriebsgeschwindigkeit

Die maximale Winkelgeschwindigkeit am Rollenstern während der Schaltphase.

Maximale Abtriebsbeschleunigung

Die maximale Winkelbeschleunigung am Rollenstern während der Schaltphase.

Weiterhin schätzen wir ab, bei welcher maximalen statischen Last, bei welchem maximalen Massenträgheitsmoment und bei welcher Antriebsdrehzahl das Getriebe betrieben werden kann, und welcher Geradenanteil im Bewegungsabschnitt nötig ist.

Die Ergebnisse stellt OPTIMUS MOTUS übersichtlich zusammen. Hier ein Muster einer solche Auswertung:

Herstellung

Die Herstellung von Parallelgetriebe-Kurvenscheiben ist an sich nicht schwieriger als die Herstellung anderer Kurvenscheiben. Allerdings sind ein paar Besonderheiten zu beachten.

Ein charakteristisches Merkmal von Parallelgetriebe-Kurvenscheiben sind die Spitzen in den Kurvenprofilen. Sie entsprechen den Schnittpunkten der Profilbahnen der einzelnen Rollen einer Rollensternebene. Das herzustellende Kurvenprofil besteht dabei aus den innen liegenden Kurvenprofilstücken. Die maximalen Profilradien im Bereich der Spitzen sind jedoch oft so groß, dass diese mit der Achse des Rollensterns kollidieren würden. Solange ein ausreichender Überdeckungsweg übrig bleibt, kann man die Spitzen kappen, um die Freigängigkeit der Kurve unter der Rollensternachse zu gewährleisten.

Folgendes Bild zeigt ein Beispiel für eine solche Kopfkreiskürzung:

Man erkennt, dass der Rollenstern durch die beiden gelben Rollen fixiert ist, obwohl die Spitzen der gelb dargestellten Kurvenbahn abgeschnitten wurden.

Man darf die Kopfkreiskürzung aber nicht übertreiben, denn es wird noch Überdeckungsweg für Freischneidungen benötigt.

Alles, was man im Maschinenbau herstellt und montiert, ist mit Toleranzen behaftet. Bei Parallelkurvengetrieben wirken sich solche Abweichungen in zweierlei Weise besonders ungünstig aus:

1.) Wenn eine Rolle nicht perfekt tangential auf ihr Kurvenprofil aufläuft, so schlägt sie geräusch- und verschleißvoll auf die Profilspitze bzw. die Ecke der Kopfkreiskürzung auf.

Um das zu vermeiden, wird die Kurve in den äußersten Radienbereichen etwas zurückgenommen. Diese Profilrücknahme besteht selbst aus tangentialen Übergängen. Im folgenden Bild ist die theoretische Kurvenflanke weiß und die zurückgenommene rot dargestellt. Die Profilrücknahme haben wir hier stark übertrieben, damit man den Effekt noch sehen kann.

2.) Wenn die Rolle den tiefsten Punkt des Kurvenprofils durchläuft, die Verbindungslinie Rollensterndrehpunkt - Rollenmittelpunkt also durch den Kurvendrehpunkt läuft, beträgt der Übertragungswinkel an dieser Stelle 0 Grad. Die Rolle kann hier keine Momente an den Rollenstern weitergeben, nützt also dort gar nichts. Liegt die Rolle auf dem Rollenstern aber etwas zu weit außen, oder wurde das Kurvenprofil fertigungsbedingt mit geringem Aufmaß hergestellt, so klemmt die Rolle geringfügig zwischen Rollenstern und Kurvenscheibe fest. Sie muss dann mit sanfter Gewalt durch die Höhlung im Kurvenprofil gedrückt werden. Im Durchlauf "knackt" die Rolle, was nicht erwünscht ist.

Deshalb nimmt man das Kurvenprofil auch in den Bereichen, in denen der Übertragungswinkel unzulässig schlecht wird, etwas zurück:

Folgendes Bild veranschaulicht die Unterschiede zwischen der theoretisch berechneten Kurvenbahn und dem herzustellenden Kurvenprofil:

Mit unserer Software OPTIMUS MOTUS sind wir für die Berechnung von Parallelkurven-Schrittgetrieben bestens gerüstet und berücksichtigen auch die kurventechnischen Feinheiten, damit die Getriebe möglichst schnell, ruhig und verschleißarm laufen.

Gerne berechnen wir diese Kurven für Sie!

zur Startseite von Nolte NC-Kurventechnik GmbH

Start Fachberichte Mechanismen Kinematik Kurvengetriebe Schrittgetriebe Servo/SPS Bewegungen Fortbildung Software Service Kurvenberechnung Impressum Datenschutz

11/06/21

• Software OPTIMUS MOTUS ® /

DasNolte ®

• Berechnung von Kurven aller Art

• Performance-Optimierung

• Trainings und Beratung

• App- und Software-Entwicklung

• SPS-Bewegungsprogramme

Kurven, Mechanismen, Bewegungsdesign. Für schnellere Maschinen. Seit 1965.